炼油过程应用全馏程等在线分析仪提高 油品品质和轻质油收率

摘要:石化企业是国家的支柱性产业,是高科技和新技术集中的载体,生产过程参量的在线化是必然的趋势,正确认识过程参量在线化的重要性,企业相关决策部门和在线分析仪器的研制生产厂商应对目前在线分析的技术现状和应用情况及时进行分析,并制定相应的对策,使在线分析仪器尤其是国产化的分析仪产品能够在石化行业很好地全面地获得应用,提升石化企业的技术装备水平,提高经济效益。本文通过典型国产油品质量在线分析仪在石化炼厂成功应用的实例(如:湖南长岭石化、天津大港石化、新疆克拉玛依石化、洛阳石化、沧州石化、西安石化、新疆独山子石化、武汉石化、榆林炼油厂和兰州石化等油品质量在线分析仪及APC先进控制的应用)进行介绍,希望对更多石化同行有所启示,并尽早从中受益。

关键词:石油化工;油品质量;在线分析仪;技术现状;典型应用案例

1.石化工业过程参量在线化的重要性

石油这一半个世纪前就被称作“现代经济血液”的重要资源,正随着当前国内经济的高速发展,尤其是道路交通和汽车制造业的迅猛发展,越来越显示出其作为国民经济中的重要作用,而能源供应紧张已经成为经济社会发展的重要制约因素之一,如何充分利用好这一有限的资源,提高石油炼制加工过程的水平,从有限的原油资源中提炼出更多、质量更好的石化产品,造福社会,是每个从事与石油炼制加工相关人员的责任和使命。

当前,人类已步入高度发展的信息社会,信息化的触角已渗入到人类生活的各个方面,作为典型流程工业的石油炼制过程,其信息化的进程更是每每走在各行业的前面,各种诸如:企业信息化管理平台ERP、生产装置APC先进控制等新技术、新手段、新方法等都是率先获得应用。

然而,如APC先进控制等新方法的实施需要大量的过程参量或称信息元与之配合,而当下,众多过程参量或信息元尚未实现在线化或由于技术或其它因素难以在线化,因此,制约了APC先进控制等新方法的实施。例如:炼油厂常减压和催化裂化装置的生产过程中,为了保证分馏塔及减压塔各侧线馏分油的合理分配和产品质量,必须在工艺操作中对分馏塔及减压塔内的相关参数如温度、压力、回流量等根据目标参量的要求不断进行调整,以便保证各侧线拔出馏分油的质量等目标参量时刻处于合理的范围及合格的质量要求,因此,这些目标参量是否能够实时获取即在线化对于APC而言将十分重要。就上述常减压装置的分馏塔和减压塔而言,主要目标参量为:初顶汽油和常顶汽油干点、航煤密度和冰点、常二线和三线柴油95%点和凝固点及闪点、减一线柴油95%点及凝固点、减二线和减三线及减四线粘度、柴油酸值、干气和液态烃等气态分馏C3和C5含量、各侧线馏分油的硫含量等。而炼油厂的其它装置如:催化裂化装置、焦化装置、汽柴油加氢装置、重整装置、轻烃回收装置、润滑油加氢装置、酮笨脱蜡装置及汽柴油管道自动调和系统等的诸多过程参量同样亟待实现在线化和APC控制。

目前,国外发达国家的炼油厂在装置现场大量投用过程在线分析仪的基础上,已普遍在DCS控制计算机上实现了APC先进控制,人工化验分析人员的数量也仅维持在十~二十几个人的数量上。据了解,国内目前仅少数炼厂在进行此方面的工作,由于装置现场投用的在线分析仪器设备的数量和质量普遍跟不上,即使已经投用的APC目前也很难发挥作用,因此,APC的工作还处于试验性的尝试,还远没有达到实用和完善的水平。

此外,现代炼油加工过程将高度自动化,通常一个年加工量为千万吨的炼厂仅维持五百人左右,今后的炼厂已经不可能再维持以往二~三百甚至三~四百人的人工化验分析队伍,这也从客观上迫使炼油企业必须在生产装置现场大量投用在线分析仪。

据国内某知名炼厂对2004年度全年因在各生产装置投用油品质量在线分析仪,从取代或减少人工化验分析、实现卡边操作等方面所做的实际统计分析显示:一. 正常生产过程在线仪表代替人工分析化验节约的费用为600万元。二. 充分利用柴油95%点在线仪表和凝固点在线仪表,根据不同季节,进行边缘操作法提高柴油收率增加效益。数据均以2004年的实际生产数据进行计算为:(1)增产催化柴油取得的效益:461万元。(2)增产直馏柴油取得的效益:1935万元。(3)生产过程在线仪表代替人工分析化验节约的费用为600万元。总共获取年度效益近3000万元。

美国权威机构曾对某一定加工规模的炼油生产装置做过如下的统计:

实例 Base Case

(1)HDT 柴油产能

HDT Diesel Capacity

22000 bpd (1bpd 桶/天)

(2)提高1℃

1℃ Optimization impact

0.7% V 152 bpd

(3)残油升级为ULSD

Residual Fuel to ULSD upgrade

0.69$/bbl (1bbl ≈0.14吨)

(4)每年增加$1.1M ( >1 百万 million)

$1.1M ( >1 百万 million)

按上述方法柴油95%点每提高1℃即产生$1.1M(折合人民币近680万元)的经济效益。

在投用柴油全馏程在线分析仪之前,工艺操作人员一般是依据人工化验人员定时(每4或8个小时)采样分析一次的数据对生产工艺相关参数进行调整,由于担心柴油95%超过质量上限而导致柴油质量不合格,往往都凭经验进行较为保守的操作,即把柴油95%点控制在距离国标上限365℃尽量远些,(通常平均维持在353~358℃的范围)。而投用全馏程在线分析仪后,工艺操作人员以在线分析仪所提供的柴油95%点实时分析数据为依据,按照国家标准对柴油95%点不高于365℃的上限进行卡边操作,平均维持在358~363℃的范围。

按上述方法每提高1℃即产生$1.1M(折合人民币近680万元)计算,投用在线分析仪后柴油95%点按平均提高5℃计算,相关的每套装置每年至少将增加3000万元以上的经济效益。

在炼油生产装置实施在线分析除上述实现APC先进优化控制卡边操作外,还从如下诸多方面给企业带来益处:

1.大范围地减少或取消人工采样化验分析,仅保留部分出厂检验和抽样检验的分析工作。

2.避免人工分析时受人为因素的影响,保持分析数据高度重复性,快速实时性,对装置工艺操作产生积极的影响。

3.相比较国外的炼油企业而言,国产原油资源有限,各炼厂所加工的原油品种来源多样化,种类往往多达二、三十种,而不同产地的原油所提炼的油品的性质存在较大的差别,这对工艺操作带来很大的难度,如果用在线分析仪实时监测其质量等参数,根据其变化随时调整工艺条件,就能够做到准确切割各馏分,时刻保证各馏分分布充分合理,同时,保证产品质量。

4.部分对人体有毒有害的参量分析如笨、硫化氢、放射性料位等分析项目,交由在线分析仪来完成,这将有效地减少相关化验分析人员受危害的可能性。

5.有关部门或石化企业高层可通过互联网或物联网对现场分析进行远距离监控和诊断,分析生产装置有关产品质量等的实时情况,为整体决策提供依据。

2.在线分析在炼油过程中的需求情况

目前,加工原油的过程主要分为炼油和化工两大部分,就炼油过程的情况,目前,国内各炼厂装置馏出口等投用在线分析仪的厂家尚在极少数,使用很好的更是屈指可数,90%以上的炼厂目前仍然是依靠化验车间人员的人工采样分析。同时,这些过程参量的种类分布也较为广泛,我们统计如下:

2.1 油品质量参量:汽油馏程(干点)、柴油馏程(95%点)、航煤密度和冰点、柴油凝固点、冷滤点及闪点、润滑油和渣油等粘度、汽油辛烷值、汽油饱和蒸气压、柴油十六烷值、汽油和柴油等硫含量、柴油色度、柴油酸值、干气C3+、液化气C2-、液化气C5+等。

2.2 烟气成分及大气环保参量:CO、CO2、O2、SO2、H2S、NO、NO2、烟气粉尘含量等。

2.3 环保控制参量:水质如PH、纳、钾离子等。

2.4 其它:氢纯度、微量水等。

上述参量分布于炼油企业的各个加工装置、管道自动调和系统、辅助生产装置等,今后的炼油企业都朝着年加工一千万吨以上的规模扩张,如常减压、催化裂化、加氢、焦化等,一个企业基本都拥有两套至四套上述装置的规模,如果这些生产装置及相关系统的各个产品线上都实施过程参量在线化,其应用规模是十分可观的,而由此给企业所带来的丰厚回报也是不言而喻的。

3.在线分析在炼油过程中的技术状况

目前,能够实现炼油过程油品质量在线化的方法从大的方面分有如下几种:常规方法、模拟气相色谱、近红外、核磁共振、软测量方法。这些方法各自遵循自己的理论和规律,各有千秋,目前处于同步发展的阶段,很难判断孰优孰劣,这里,主要基于实际应用的情况,讨论其国产化过程中各种方法应该如何认识和如何进一步发展的问题。

3.1 基于常规方法的在线分析仪:即:分析原理与人工化验方法相接近或关联较密切,且基本是物理过程。经过近十年的实际应用情况表明,该类分析仪的分析数据与人工化验分析的数据最为接近,采用此种常规方法的在线分析仪,目前确实解决了石油炼制中部分主要的过程参量的在线化问题,如:汽油馏程(干点)、柴油馏程(95%点)、柴油倾点或凝固点、汽油饱和蒸气压、闪点、粘度等。部分炼厂还在常减压、催化裂化等装置的分馏塔和吸收稳定塔实现了汽油干点、柴油95%点、汽油饱和蒸气压、柴油凝固点或倾点的APC先进优化控制,如:湖南长岭石化、洛阳石化等。目前,国外油品质量在线分析现场的主打产品也是此类产品,该类在线分析仪占据着该市场的半壁江山。今后,此类在线分析仪器厂商应该加大产品技术性能的提升,完善产品系列,将互联网和物联网技术融入分析仪当中,实现远程监控,该类分析仪在今后若干年内,应是现场在线分析的主要产品。

3.2 模拟气相色谱方法:该方法是在普通气相色谱的基础上发展起来的,具有分析速度快的优点,有关大学和研究部门从理论上进行了多年的研究和实验,可以说理论上日趋完善,近几年有关厂商推出了在线化的产品,并投入了实际使用,到目前为止,有关使用情况报道的不是很多,其产品的实际应用情况如何还需更多的案例和更长的使用时间来考验和证明。这方面应着重进行与现场应用衔接的工作,深入了解现场出现的各类问题,并逐步加以解决。

3.3 近红外方法:在石化企业,该类分析仪目前主要应用于炼厂的管道自动调和系统中进行汽油辛烷值或柴油十六烷值等的在线分析。目前,所投用于各炼油厂自动调和系统的该类分析仪均为国外的产品。由于此类分析仪技术难度大,国内的研究机构及厂商推出的该类产品目前与国外的产品在技术上尚有一定的差距,应该将此方面的工作作为一项中长期的应用研究来做,尽快缩小与国外的差距,早日推出能够在现场长期稳定可靠运行的产品。

3.4 核磁共振方法:目前,国内现有的在线分析仪器厂商尚不具备进行研发的条件和基础,此项工作应寄希望于国家相关主管部门进行综合协调,在引进吸收的基础上,将其作为国家级的高科技攻关项目,协调各重点科研院所及专业厂商,有计划有步骤的进行在线分析产品化的研究实施,方能有所成效。

3.5 软测量方法:该方法主要是通过采用相应的工艺计算软件和软测量技术来实现质量效益指标的在线分析检测,软计算或软测量所得到的质量数据,依据的是相关分馏塔或反应器内的温度、压力、回流量等参数,实时计算出的,其特点是快速实时,但是,受原料性质及工艺条件变化的影响很大,经常会因此出现很大的偏差。

目前,有研究机构将软测量所得数据和在线分析仪分析数据相结合,实现分馏塔等的APC先进控制,即:用在线分析仪数据对软测量数据进行实时校正,软测量数据直接参与APC控制,这样即保留了软计算快速的特点,又借助于在线分析仪的重复性好、数据准确性高、受工艺条件影响小的优势,将会很大程度提高装置质量APC先进控制的性能和水平,产生更好的效益。

4.在线分析在当前炼油过程中的典型应用情况

4.1 在中石化湖南长岭分公司各装置的应用

湖南长岭石化公司从八十年初代开始,就在装置现场应用在线质量分析仪表,曾先后应用过国外进口的在线分析仪产品、国内厂家的产品、以及本厂自主研发的产品。通过这些在线分析仪的应用,相关装置的工艺操作和DCS的先进优化控制等都从中获得了很大的益处。

近年来,根据以往多年使用在线油品质量分析仪的经验,在选用在线分析仪表产品时更为理性,更多的是从可靠、实用和可维护性的角度考虑。目前,该厂各装置所使用的在线油品质量分析仪表,主要以国产通力公司IDA-01X系列智能全馏程在线分析仪、IPP-02C倾点分析仪和IVP-97汽油饱和蒸气压在线分析仪等为主,气体表则以进口色谱在线仪为主,已经使用的装置有:一套联合装置的常减压、催化裂化和焦化装置,二套联合装置常减压、催化裂化装置,其中所用全馏程在线分析仪的主要技术特点如下:

4.1.1 全馏程在线分析仪

(1) 分析仪及技术特点

l 采取与人工分析过程高度吻合的分析方法,测量范围覆盖石脑油、汽油、煤油、柴油、润滑油等各类馏分油从初馏点至终馏点(或干点)的全部温度,其检测结果与国标《石油产品馏程测定法》GBT6536-1997相对应。

l 具备4-20mA DC、RS-485等多种信号接口和专用远程数据处理显示终端,可方便与生产装置DCS控制系统通信。同时,分析仪上装有彩色液晶显示器,能实时显示分析数据、工作状态、历史数据浏览、参数修改等功能。

l 具备故障自诊断处理和提示功能。在断油、断水、停气和油压、水压、气压过高或者偏低等状况下,分析仪自动中止当前工作进入待机提示状态。

l 采用模糊和专家控制算法及多参量反馈机制,实现对分析仪内分馏过程的精确控制,使分析结果受原油性质变化及工艺方案改变时的影响降到最小。

l 采用嵌入式多CPU为内核组成单块带金属屏蔽罩的微处理机控制器,关键部件全部进口,进样环节无机械可动部件,分析组件等全部由不锈钢材料构成。

(2) 简要分析过程

来自工艺管线快速回路采样管线的被测样品,经伴热或冷却处理,进入样品预处理系统进行过滤、脱水、脱气、脱杂、精过滤、稳压、稳流等处理后,在分析仪控制单元的控制下,通过特别设计的定量组件被精确定量地注入分馏器。之后,微处理机控制单元启动加热程序,对分馏器中的被测油品按照特定的控制算法和模型进行加热分馏,并对整个加热分馏过程的温度、压力和分馏速度进行实时监测控制,同时显示分析仪当前工作状况和相关提示信息。分馏过程结束后,微处理机将统计检测结果(初馏点、10%、50%、90%、95%、终馏点)在分析仪彩色液晶上显示,并通过RS485通讯接口或4-20mA DC传至装置操作室DCS控制系统,或所配置的远程专用数据处理显示终端。一个分析周期完成后,重新开始对分馏器进行冷却和冲洗,进入下一周期的循环分析过程。系统配置有样品回收系统,将分析后的油样经回收,并送入工艺回油管路或废油罐。

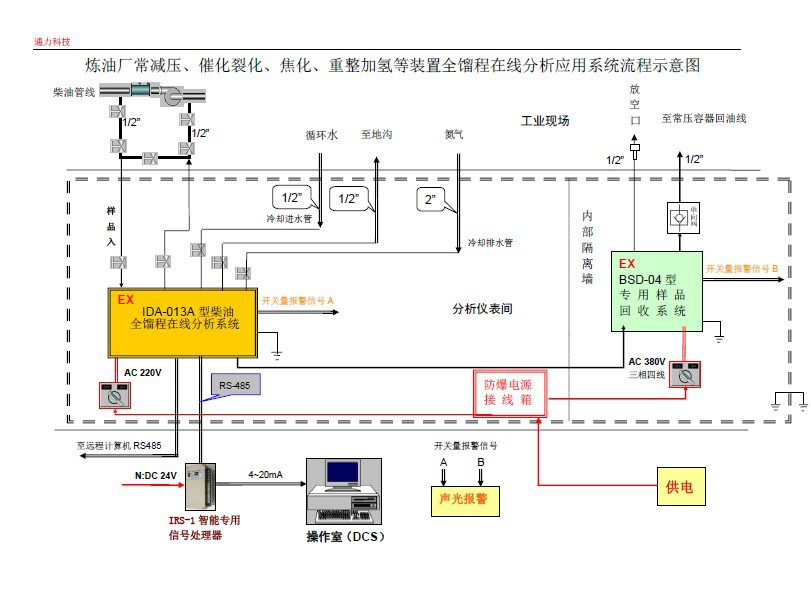

图1 炼油厂常减压、催化、焦化和加氢等装置全馏程在线分析仪应用流程示意图

(3) 主要技术指标:

测量精度: 符合GBT6536-1997《石油产品馏程测定法》的准确度标准。

重 复 性: £±2℃

稳 定 性: £±2℃

量程范围: 0~410℃

分析周期: 汽油£25min;柴油£35min

输出信号: 4~20mA DC 、RS485(通讯协议: MODBUS)

电 源: 220V AC 50Hz 1500VA

(4)分析仪工作条件

供电:(1).主机:220V±10%V、50Hz、1000W。

供水:普通生活用水或循环水,无明显杂质。

供气:干燥仪表风或氮气,压力大于0.2MPa。

油样:压力0.2~0.6MPa,无明显机械杂质。采样线拌热保温

安装场所:空气流通的室内或质量仪表小屋。

图2 湖南长岭石化一套催化裂化轻柴油全馏程在线分析仪

4.1.2 催化裂化装置柴油分析上的应用

2006年4月份,在一套催化裂化装置分析仪表间投用了一台IDA_013型智能全馏程在线分析仪,分析仪与该装置DCS上实施的柴油95%点质量APC先进控制相配套。

分析仪投用的最初半年,由于馏出口轻柴油的含水较严重,对依据恩式蒸馏工作的分析仪影响较大,炼厂使用技术人员和生产厂家结合催化现场的实际情况,对分析仪预处理脱水等部分进行了较大的改进,之后含水的影响得到了很好的克服。此外,由于催化工艺的特殊要求,油样中不可避免的含有催化剂粉末以及胶质和乳状物,这些因素都影响到分析仪的正常运行,为此厂家都结合现场实际采用了很多有针对性的办法予以一一解决。到目前为止,已连续运行4年多,情况表明:分析仪运行可靠性、故障率、维护量都很理想,分析数据能及时跟踪油品的馏分变化和生产波动趋势。目前,工艺操作人员以该分析仪在DCS上显示的分析数据为依据进行相关工艺参数调整,提高了产品质量及合格率,减少了人工化验分析的频次,增加了轻质油收率。

4.1.3焦化装置柴油分析上的应用

在催化轻柴油全馏程成功应用的基础上,2008年7月份,为配合焦化装置柴油质量的APC先进控制,在该装置的柴油馏出口,又投用了一台IDA_013型“柴油全馏程在线分析仪”,并与此前德国进口的“柴油全馏程在线分析仪”同步运行,到目前为止分析仪已连续运行多年,从用户得到的情况和出具的运行报告表明,分析测量数据长期稳定性和运行可靠性均优于进口德国分析仪。

2010年初,公司新项目800万吨/年常减压催化联合装置,又再次引入两台IDA_013型柴油全馏程在线分析仪分别用于常减压装置常三线和催化裂化装置轻柴油,以及三台IPP-02C柴油倾点在线分析仪和一台IVP-97汽油饱和蒸气压在线分析仪用于一套联合装置。目前,这些投用的分析仪运行情况良好,对于相关的生产装置产生了十分积极和重要的作用。

图3 克拉玛依石化常减压装置常二线、常三线、减一线柴油全馏程

4.2 新疆克拉玛依石化催化和常减压装置汽油和柴油分析上的应用

4.2.1催化裂化装置的应用

2005年4月份,在一套催化裂化装置分析仪表间投用了一台IDA_013型智能全馏程在线分析仪用于该装置馏出口重柴油在线分析。

到目前为止,已连续运行5年多,在最开始投用几个月内,由于克拉玛依油田所产原油的沥青等重质油成分的比重较多,重柴油中含杂质和焦质成分十分严重,经常使分析仪采样管线堵塞,导致分析仪因无法正常采到油样而无法正确运行。后来,克炼技术人员和分析仪生产厂家针对现场情况,在油样进入分析仪之前安装多级过滤和脱杂脱水装置,并对相关部分进行改进,此后的4年当中,分析仪运行可靠、分析数据能及时跟踪油品的馏分变化和生产波动趋势。人工化验分析的频次由原来的每天八个小时取样分析一次改为一个星期取样分析一次,大大减少了人工化验的工作量。同时,工艺操作人员以该分析仪数据为依据随时对相关工艺参数进行调整,提高了产品质量及合格率,增加了轻质油收率。

2007年底,在该装置重柴油全馏程在线分析仪应用的基础上,又在粗汽油馏出口线上投用了一台全馏程在线分析仪用于粗汽油的分析。该台汽油全馏程2008年3月安装,4月初开始投用,到目前为止,该分析仪没有出现任何大的问题,分析数据很准确,尤其是分析仪的重复性接近±0.5℃,远优于人工化验±2℃的水平,工艺操作人员依据其分析数据,可对粗汽油的干点进行精确控制,实现了“卡边操作”,2009年上半年的某段时期,市场汽油需求旺盛,公司从满足市场需求和效益上考虑,要求催化裂化装置工艺人员汽油干点贴近205℃的上限进行控制生产,进而,使这段时期汽油的收率取得了最大化。

4.2.2常减压装置的应用

在该厂重油催化裂化装置粗汽油和重柴油全馏程在线分析仪成功应用的基础上,2008年下半年,又在该厂常减压蒸馏装置的常二线、常三线和减一线馏出口处一次安装了三台IDA_013型全馏程在线分析仪,从2008年6月投用至今,所投用的三台分析仪运行可靠,分析数据准确,此前的人工采样化验分析在分析仪投用一个月之后即被取消。工艺人员目前完全以所投用分析仪的数据为依据,进行有关质量的操作。

图4 克拉玛依石化常减压装置常二线、常三线、减一线柴油全馏程分析小屋

4.3天津大港石化常减压、催化、焦化装置各侧线油品分析上的应用

天津大港石化公司于2009年5月在该公司焦化装置柴油馏出口投用了一台IDA_013型智能全馏程在线分析仪和一台IPP-02C倾点分析仪。此前,大港石化还没有在生产装置现场使用过油品质量在线分析仪,此次,首次使用就选择了油品性质及应用环境都相对较差的焦化装置,其目地和意义就是,焦化装置每天都有一次切换焦炭塔的工作,而在切换的过程中,油品质量及其它相关参数都有大范围的波动,而人工化验分析要四小时或八小时分析一次,这样,经常在切换的过程中不能及时掌握质量参数的变化趋势,造成馏出口产品质量的不合格。在投用两台分析仪后,由于分析仪运行较为稳定可靠,并随时向操作室发送分析数据,工艺操作人员依据所提供的柴油95%点温度和凝固点数据对分馏塔及焦炭塔进行操作调整,使每次在切换焦炭塔的过程中的质量参数得到了很大程度的改善,对稳定工艺条件,保证柴油质量起到了十分积极的作用。

在上述焦化装置应用的基础上,该公司于2010年初又在一联合常减压、催化裂化等装置共五个馏出口处投用了五台柴油全馏程和倾点在线分析仪,七月中旬获得该公司技术处、机动处、相关装置、化验车间等部门组织的联合验收。目前,公司技术处及生产处等相关部门,依据在线分析仪表的质量分析数据,制定对装置馏出口油品质量的新的考核标准,如:缩小柴油倾点及95%点和干点的上下限控制范围等,对工艺过程实现更精确的控制。

4.4兰州石化300万吨/年重油催化装置粗汽油和重柴油分析上的应用

兰州石化是我国老牌的大型石油炼制企业,公司历来重视新技术在相关炼油装置的应用。早在七十年代就成立自动化研究院,并每年拨专款进行油品在线质量分析仪器的研究和计算机在炼油化工装置的应用研究。在油品在线分析仪的应用上,更是不遗余力,对国内外技术性能领先的产品,每每率先应用。

图5 兰州石化300万吨/年重油催化重柴油全馏程在线分析仪实时分析数据

2003年初,在该公司当年新建的300万吨/年重油催化装置上,选用了当时生产厂家推出不久的IDA_011型和IDA-013型全馏程在线分析仪两台,分别应用于装置粗汽油和重柴油馏出口质量在线监测,着重对粗汽油的干点和柴油的95%点进行控制。到目前为止,两台分析仪已连续工作了七年多,除去最初的一~二年中生产厂家对投用的分析仪应现场使用条件进行几次改进完善以外,在后来5年中,分析仪一直较平稳的运行,对该装置相关的工艺调整和馏出口质量控制,起到了积极的作用。

4.5西安石化常压蒸馏装置石脑油和柴油分析上的应用

西安石化公司是中石化在西北地区以炼制新疆塔河油田原油为主的大型石化企业,新疆塔河油田原油的特点是:流体性质复杂、密度大、黏度变化大、硫及金属含量高等,致使加工难度大,产品质量波动大。为了在炼制过程中更精确地掌握油品质量的变化情况,生产出高质量的石油产品,公司领导及有关部门对在线分析仪的应用十分重视,多次派专人对已经成功应用了油品在线质量分析仪多年的炼油厂家进行实地考察,并于2010年下半年在常压蒸馏装置常一线石脑油和常三线柴油馏出口分别安装了IDA-011和IDA-013两台全馏程在线分析仪,目前,该两台在线分析仪已投入正常运行近两年,装置操作人员依据在线分析仪提供的石脑油干点和柴油95%点数据对生产工艺相关参数进行调整,取得了显著的效果,尤其是在工艺参数出现大幅度变化和波动时更显示出其重要性。

最近,公司再度选购了两台全馏程、一台汽油饱和蒸汽压和一台闪点供四套通力公司生产的在线分析仪,分别用于催化裂化分馏塔粗汽油干点、轻柴油95%点、稳定汽油饱和蒸气压、以及常压蒸馏装置常一线干点及闪点、常三线95%点的APC质量先进控制。全面提高装置的技术水平,提高经济效益。